0086-18861028088

Saideli integreer wetenskaplike navorsing, verkope en vervaardiging van sentrifuges, plaas homself onder die voorste sentrifugale skeiervervaardigers, sowel as die vervaardiging van droë en filters. Die belangrikste produkte is die industriële sentrifuge, industriële sentrifugale droër en industriële filter.

Https://www.saideli.com/

Tydens die produksie van API kan die muurpenetrasie-installasie sentrifuge voldoen aan GMP- en FDA-vereistes.

Hierdie sentrifugale droogmasjien integreer skeiding, droog, sterilisasie met 'n perfekte seëlstelsel, absolute sekuriteit en is veral geskik op hoë sterkteverbindings, farmaseutiese uitsetfase, baie giftige produkte, toepassingsmetodes, agente wat in 'n steriele omgewing vervaardig moet word, en produkte wat sensitief is vir suurstof. As een van die beste sentrifugale droërvervaardigers, maak ons produkte met eersteklas kwaliteit. As u in hulle belangstel, kan jy die vorm hieronder invul om ons te kontak. Ons sal met u onderhandel teen 'n mededingende sentrifugale droërmasjienprys.

SAIDELI beskou kwaliteit as sy lewe en het 'n professionele inspeksiespan.

Terselfdertyd ontwikkel die maatskappy professionele talente in elke kanale, dus, 'n hoë gehalte tegniese groep is gevorm.

Saideli is een van die vroegste binnelandse maatskappye wat onafhanklik sentrifuges ontwikkel het. Vervolgens sal ek praat van my begrip van die pad na die intelligente ontwikkeling van sentrifuge van drie aspekte.

Eerstens, kom ons praat oor die eerste aspek;

'N Sentrifuge is 'n meganiese toestel wat sentrifugale krag gebruik om soliede vloeid skeiding te bereik, wat genoem wordSentrifugale soliede vloeistof skeier. Op die oomblik, volgens die klassifikasie van filtermedia, sentrifuges kan verdeel word in media-tipe sentrifuges en nie-medium-tipe sentrifuges. Onder hulle, 'n sentrifuge wat op 'n filterdoek of 'n filterskerm staatmaak om skeiding te bewerkstellig deur die aksie van sentrifugale krag 'n mediatipe sentrifuge.

Die verskil tussen 'n nie-medium-sentrifuge en 'n mediabevattende sentrifuge is dat daar geen gat of filter is nie (dop)) op die trom. Wanneer dit werk, draai die skorsing teen 'n hoë spoed in die trom. As gevolg van die verskillende spesifieke swaartekrag van die vaste en vloeibare fases, is die sentrifugale krag wat gegenereer word, ook anders, en die skeiding van soliede en vloeistof word verwesenlik.

Die eerste is om 'n spesiale sentrifuge te ontwikkel om die aangepaste behoeftes van klante te voldoen

Die tweede is om 'n geïntegreerde sentrifuge te ontwikkel om aan die uiteenlopende skeidingsvereistes van klante te voldoen.

Laastens, op die derde vlak, kom ons praat oor die intelligente integrasie van eksterne tegnologieë.

Die eerste is die navorsing en toepassing van nuwe materiale en nuwe prosesse. Met tegnologiese vordering, nuwe materiale soos glasveselversterkte plastiek, koolstofvesel, ingenieurswese, keramiek, en legerings sal waarskynlik vlekvrye staal vervang. Om hierdie rede moet ons voortgaan om navorsing te ondersoek en te verken, die skeidingsfaktor en maksimum laadkapasiteit van die sentrifuge te verbeter, verhoog die enkelmasjie-uitset van die sentrifuge, en die doeltreffendheid maksimeer.

Die tweede is die toepassing van slim sensors en slim toestelle. Dit het 'n groot uitwerking op die sentrifuge, want daar is baie probleme in die outomatiese voortdurende produksieproses van die sentrifuge. Die gebruik van slim sensors en slim toestelle kan die probleme effektief verbeter.

Die derde is die toepassing van die Internet of Things-tegnologie en wolkplatformtegnologie. Met die bevordering van huidige vervaardigingstegnologie, hidrouliese druk, pneumatiese tegnologie, en PLC- en DCS-elektriese beheertegnologie, het sentrifuges volledig outomatiese deurlopende produksiebewerkings besef, en farmaseutiese maatskappye het DCS-verspreide beheer basies besef. Saideli berei voor om 'n wolkplatformtegnologiesentrum te vestig.

Om die pad van intelligente vervaardiging op te samelSaideliIs die intelligente transformasie van die produk self; die intelligente aanpassing van klantebehoeftes; die intelligente integrasie van eksterne tegnologieë. Daar is nege aspekte, naamlik:

1. Verbeter die stabiliteit van die sentrifuge

2. Verbeter die veiligheid van die sentrifuge

3. Intelligensie keuse en ontwerp

4. Ontwikkel 'n spesiale sentrifuge om aan die aangepaste behoeftes van klante te voldoen

5. Ontwikkel 'n geïntegreerde sentrifuge om aan die uiteenlopende skeidingsvereistes van klante te voldoen.

6. Ontwikkel spesiale strukture en spesiale toestelle om die produksie-kontinuïteit en produksie-doeltreffendheid van te verbeterIndustriële sentrifuge

7. Navorsing en toepassing van nuwe materiale en nuwe prosess

8. Toepassing van slim sensors en slim toestelleName

9. Toepassing van IoT-tegnologie en wolkplatformtegnologie

Gewoonlik drie tot vier maande.

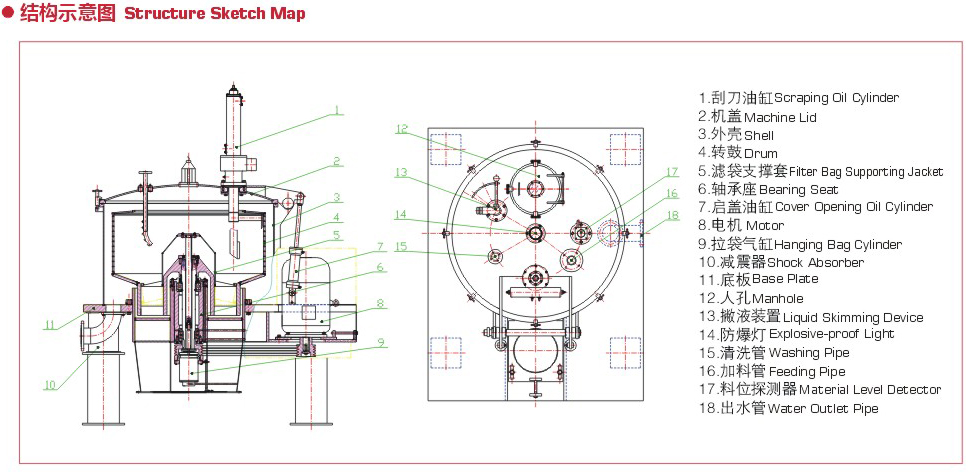

GKC Horisontale outomatiese skraper-sentrifuges met die muurpenping-installasie word baie wyd gebruik in farmaseutiese gebiede vir aktiewe Dwelmstowweproduksie. Aangesien die krag- en produksiegebiede van hierdie apteeksentrifuge-masjien heeltemal geskei kan word, sal geen kruisbestelling plaasvind nie. En behuising van hierdie sentrifuge-toepassing kan oopgemaak word om die hele trom te wys, en alle oorblywende filterkoek kan verwyder word.

GKH-outomatiese siphon-skrapper-sentrifuge word wyd gebruik in allerhande styselproduksie, soos Tapioca-sterch, Corn stysel, Koring-sterk ens, met skyftoestelle en dubbele voedingsmetodes, die sentrifuge-skeidingstoerusting kan hoë deursetkapasiteit en lae voginhoud in vaste poeierprodukte besef 33-35%). As professionelSentrifuge verskaffers, Kan ons GKH1250, GKH1600 en GKH1800-model gekies word. DieSiphon skraper sentrifugeIs volledig outomatiese operasie en sal arbeidskoste bespaar.

GKH-sentrifuge: Ideal vir styselproduksie. Hoë kapasiteit, lae vog. Modelle: GKH1250, GKH1600, GKH1800. Heeltemal outomaties vir kostebesparings.

Instroombaar en plofbare is 'n belangrike kenmerk van die chemiese bedryf. In die proses van chemiese produksie is daar baie ontplofbare en plofbare poeier en oplosmiddels, sodat die verseëlings- en ontploffingsbeste prestasie van die sentrifuge oorweeg moet word. OnsVloeistof soliede sentrifugeKan in 'n verskeidenheid gevaarlike omgewings gebruik word sonder die risiko van ontploffing en lekkasie.

GKF horisontale skraper-sentrifuge en LGZ vertikale sentrifuge is wyd gebruik in afvalbatteryherwing Litium-onttrekking uit soutmeer, Spodumene onttrek litium. En ons hoofkliënte is Albemarle, Ganfeng Lithium, CNGR, BYD, Tianqi Lithium, ens.

Mevaporasie multi-effek verwys na 'n stelsel wat verskeie verdampers verbind, gebruik van die sekondêre stoom vanaf die vorige effekte verdamper na die volgende effek verdamp as verwarmingstoom, en kondenseer in gedistilleerde water in die volgende verdamper.

Vir die buiskop van die buis hitte-wisselaar, neem ons maatskappy outomatiese sweis, wat die sweiskwaliteit verseker terwyl u die skoonheid in ag neem.

Dit is 'n soort hoë doeltreffendheid, energiebesparing, omgewingsbeskerming en 'n hoë mate van die outomatisering vaste vloek-skeidingstoerusting wat onafhanklik deur ons maatskappy ontwikkel is.

Die toerusting gebruik die druk van die voerpomp, die swaartekrag van die materiaal en die ekstrusie van die rubberdiaphragm om die vloeistof in die sluier vinnig deur die filterdoek te filter, sodoende doeltreffende skeiding van soliede vloeid. Die ontwerp neem die erkende struktuur in die bedryf aan, wat die tekortkominge van tradisionele toerusting oplos wat maklik is om te 'tinkel', maklik lek en groot kragverbruik. Algemeen gebruikte infarmaseutiese, metallurgie, mynbou, chemiese, steenkoolchemikalie, titaniumdioksied, papier, kos, farmaseutiese en omgewingsbeskerming en baie ander bedrywe.

Die mandjie sentrifuge-masjien word deur PLC beheer. GKC outomatieseHorisontale sentrifugeAanvaar muurpenintrasie; die kraggebied en verwerkingsgebied van mandjie sentrifuge kan geskei word. Dit kan gebruik word in die farmaseutiese bedryf wat hoë vereistes het. Die hele woonbuis kan oop wees vir inspeksie en skoonmaak.

Die LGZ-onderste afvoeringsentrifuge is 'n volledig outomaties, hoëtegnologiese sentrifuge wat ontwerp is vir solide vloek-skeidingsprosesse. In ooreenstemming met die aanvraag van gebruikers, L (P) GZ onderste afvoeringssentrifuges se prosedures soos voeding, skei, was, dehidrating en ontslag kan almal outomaties voltooi word, gevolg word deur afstandbeheer. Hierdie onderste afvoeringsentrifuge-masjiene word wyd gebruik in nywerhede soos farmaseutiese, fyn chemikalieë, kosverwerking en omgewingsingenieurswese, as gevolg van hul doeltreffendheid, betroubaarheid en veelsydigheid.

XJZ Top Suspended Batch Centrifuge se struktuur aanneem 'n boonste oordragstelsel, die vertikale motor bied die drum deur die koppeling direk en die trom is op die onderkant van die as vasgestel. Die werkbeginsel van die boonste opgeskorte motor-grote sentrifuge. Die motor dryf die trom om te draai. Wanneer die trommel voedingspoed bereik, die skorsingsprodukte wat geskei moet word, sal met 'n hoë spoed van die voerpyp in die trom binnegaan. Voeding sal stop wanneer die voorafsetvolume bereik is. Dan die spoed van.Drum filterwerkCommentSal grootgemaak word vir skeiding. Onder die sentrifugale krag sal die produkte deur 'n filter lap gefiltreer word (filterskerm). Die vloeibare fase sal deur die draai-tromgat na die leë kamer gegooi word en deur die vloeibare aflaai pyp ontslaan word. Die vaste fase sal op die trommel behou word en silindriese filterkoeke vorm wat 'n was kan wees

Die industriële sentrifuge-masjien word deur PLC beheer. Hierdie tipeSentrifugs skeier masiynReguleer die spoed deur frekwensie-beveer; die remstelsel neem dinamiese rem en regeneratiewe rem aan. Deur middel van prosedures soos opsporing van produkvlak, spoedinspeksie, skagtemperatuur en vibrasiemonitering, die hele skeidingsproses is outomatiese sirkulatiewe werk (insluitend voeding, ontwatering, was, ontslag en ens.). Ook is 'n handmatige operasiemodus beskikbaar wat gekies kan word.

Hydeli Pharmaceuticals het r-'n groot sentrifuge-toerusting gekoop en dit in produksie geplaas.

'N industriële sentrifuge is 'n masjien wat sentrifugale krag gebruik om komponente van verskillende digthede in 'n mengsel te skei en te isoleer, soos vaste stowwe van vloeistowwe.

'N Sentrifugale skeierfilter is 'n soort filtrasie-toerusting wat sentrifugale krag gebruik om soliede deeltjies van vloeistof te skei mengsel. Dit bestaan gewoonlik uit 'n roterende trom of keëlvormige houer.

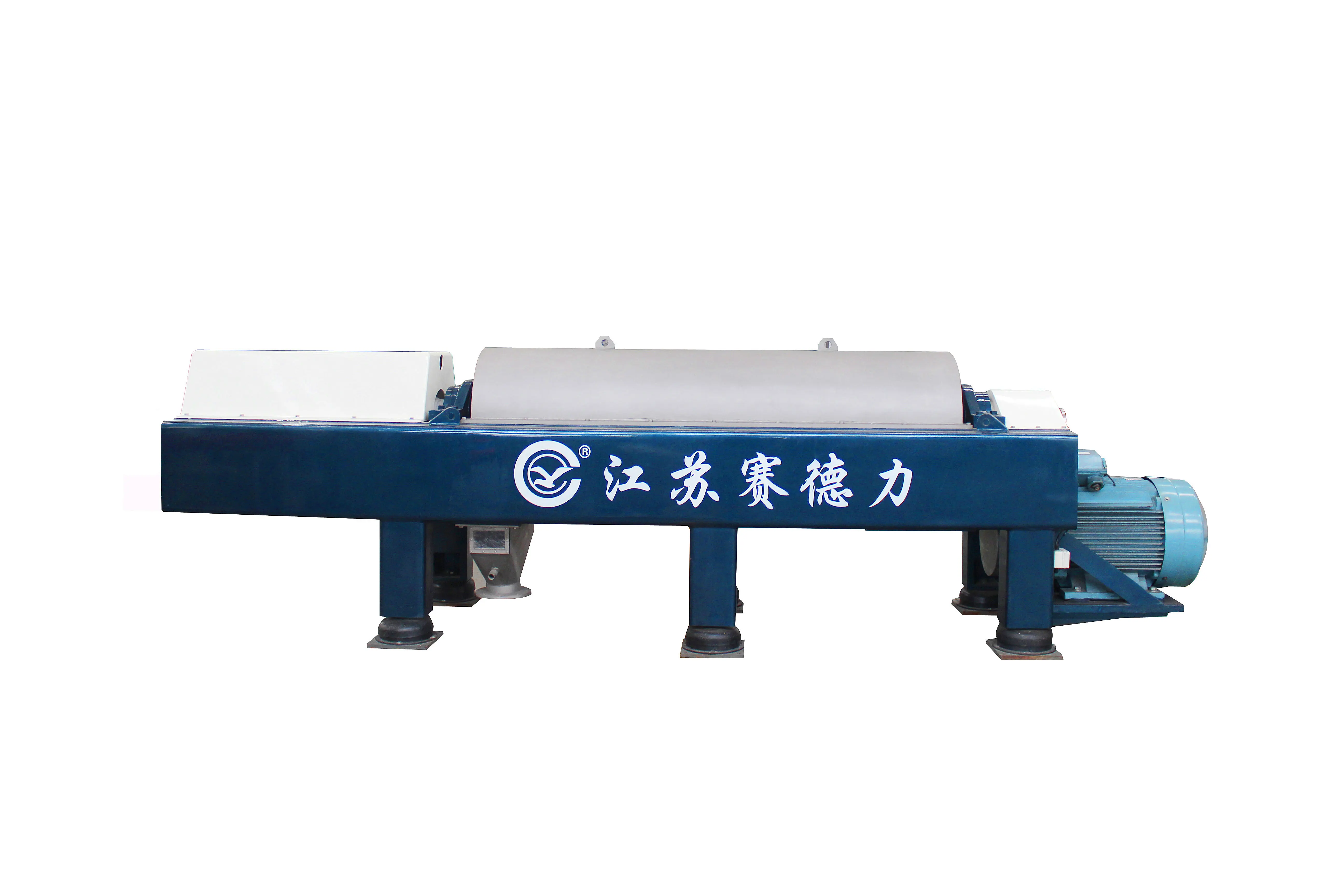

Die Saideli Decanter Centrifuge Machine bied verskeie voordele wat dit 'n gewilde keuse onder klante maak. As een van die voorste decanter-sentrifugevervaardigers in China, het Saideli 'n sterk reputasie in die bedryf gevestig. Hier is 'n paar voordele van die Saideli Decanter Centrifuge Masjien:

Effektiewe skei:Die decanter-sentrifuge-masjien is ontwerp om vaste en vloeibare komponente van 'n mengsel effektief te skei. Dit gebruik sentrifugale krag om die sedimentasie van deeltjies te versnel, wat doeltreffende skeiding en verduideliking van die voermateriaal moontlik maak.

Veelsydigheid:As 'n professionele decanter-sentrifuge-maatskappy, Saideli produseer hoë gehalte decanter-sentrifuge-masjien wat veelsydig is en in verskillende toepassings in verskillende bedrywe gebruik kan word. Dit is geskik vir skeidingsprosesse van vaste vloek in nywerhede soos afvalwaterbehandeling, chemiese vervaardiging, voedselverwerking, farmaseutiese en mynbou.

Mededingende prys:As een van die beste decanter-sentrifugevervaardigers in China, Saideli bied mededingende decanter-sentrifugeprys vir sy produkte. Hierdie bekostigbaarheid maak hul masjiene toeganklik vir 'n wye verskeidenheid klante, van kleinskaalse bedrywighede tot groot industriële fasiliteite.

Die FSD-droogsentrifuge werk deur die materiaal wat in 'n geperforeerde trom gedroog word. Namate die trom teen hoë spoed draai, word sentrifugale krag gegenereer, wat veroorsaak dat die vog deur die drom se perforasie verdryf word. Die gedroogde materiaal word dan versamel, terwyl die vog gewoonlik na 'n aparte uitlaat of versamelingstelsel gerig word.

Jiangsu Saideli, enIndustriële sentrifuge masjienvervaardiger, Ontwikkel voortdurend hoëtegnologiese en topgehalte produkte wat industriële sentrifuge-skeiers, industriële sentrifugale droër insluit, en industriële filter. As 'n nasionale hoëtegnologiese onderneming integreer Saideli wetenskaplike navorsing, verkope, en vervaardiging van sentrifuge-skeidingstoerusting, sowel as sommige droë en filters. Met sy kragtige vermoë, bekende reputasie, streng gehaltebestuur en topdienstelsel, Saideli is bekend vir sentrifuge-skeidingstoerusting, om 'n toonaangewende handelsmerk in China te word en die sentrifuge-skeiermasjien is regoor die wêreld uitgevoer.

In die chemiese produksiegebied is sentrifuge met goeie seël en ontploffingsvoorprestasie gewild. Aangesien dit beide operateurs en die omgewing sal beskerm.

Solid en vloeistof in die skorsing sal geskei word onder sentrifugale krag wat gevorm word deur hoëspoed rotasie van die trom en sal gelaat word binne-in die mandjie en vloeistof sal deur die uitlaat gedreineer word. Dan sal stewig deur die skraper versamel word.

Om die kwaliteit van elke produk te verseker, het SAIDELI 'n volledige gehalte-inspeksieversekeringstelsel gevestig.

Tans, die maatskappy het 'n voorste professionele wetenskaplike navorsingsinstituut en een skei- en droogende tegnologie-eksperiment, sowel as 42 stelle toerusting vir wetenskaplike rese soek.

Een stel masjien.

Toepassing van slim sensors en slim toestelle. Dit het 'n groot uitwerking op die sentrifuge, want daar is baie probleme in die outomatiese voortdurende produksieproses van die sentrifuge. Deur die gebruik van slim sensors en slim toerusting kan die volgende probleme effektief verbeter word:

Verbeter die probleem van moeilike beheer van die voervolume. Op die oomblik die voedselbeheer van ons voerDeurlopende sentrifugeWord hoofsaaklik beoordeel en beheer deur die reaktorvloeistofvlak, vloeimeter, opsporing van materiële vlak, ervaringstyd, ens. Hierdie parameters weerspieël slegs die hoeveelheid vaste vloeiende mengsel. Nadat die moederdrank uitgegooi is, kan die soliede filterkoek dikte en gehalte nie beoordeel word nie, wat tot buitensporige skoonmaak en buitensporig lang of kort ontwatingstyd gelei het. Om hierdie rede ontwikkel ons laser- en ultrasoniese dikte en weegstelsels. Deur middel van laser- en ultrasoniese diktes, ons kan die dikte van die soliede filterkoek van die sentrifuge akkuraat bepaal. Die weegstelsel kan die vaste materiaal in die sentrifug meet isDrum filterName. Volgens hierdie parameters, die sentrifugebeheerstelsel kan die skoonmaakvolume-parameters en dehidrasie outomaties aanpas en verander om verfynde produksie te behaal.

Verbeter die probleem dat die voginhoud van soliede materiale moeilik is om te beoordeel tydens 'n hoëspoedskeiding. Lang sentrifuge hoëspoed-skeidingstyd sal die oorblywende filterkoek te dik veroorsaak en die sekondêre skeidingseffek beïnvloed. Kort skeidingstyd sal 'n hoë voginhoud van die materiaal veroorsaak, wat maklik is om tydens vervoer te vervoer. Blockage, vermorsing van energieverbruik in die gedeelte van droogproses en ander tekortkominge. Op die oomblik kan hierdie probleem slegs opgelos word deur handmatige waarneming en tydervinding. Met die toekomstige ontwikkeling, die tegniese ontwikkeling van slim kameras en beeldherkenning of die opkoms van aanlyn voginhoud opsporingssensors sal hierdie tegniese probleem oplos.

Verbeter die moeilikheid om die filter lap te vervang. Die vervanging van filter lap benodig werk in 'n beperkte ruimte. Weeswekkende chemiese gasse en vaste stowwe in die masjien en in die pypleiding is skadelik vir die menslike liggaam, en die vervangingstyd is lank, wat gelei het tot lang aftyd van die sentrifuge en ander tekortkominge. Om hierdie rede ontwikkel ons intelligente robot arms om filterdoeke te vervang, sodoende die arbeidsintensiteit van werkers te verbeter en die afstyd van verkorterIndustriële sentrifuge.

Met die toenemende ontwikkeling van wetenskap en tegnologie het die waarnemingstegnologie toenemend volwasse geword. In die toekoms sal dit deur die toerusting self aangevoel word, selfs al het die konsentrasie, kleur en temperatuur van die materiaal verander. Die sentrifuge kan die voervloeitempo outomaties aanpas, voersnelheid, skeidingstyd, skeidingspoed en ander parameters deur berekeninge en ontleding van sensite en beheerstelsel. Deur intydse monitering en onafhanklike aanpassing van materiële skeidingsdata, word dit nie meer beperk deur stroomop toerusting nie. Die invloed van die sentrifuge, die finale skeidingseffek voldoen klantebehoeftes.

Ons glo dat die vinnige ontwikkeling van sensortegnologie nog 'n belangrike faktor in die opgradering van sentrifuge-tegnologie kan wees. Net soos die gebruik van PLC en DCS in sentrifuges die vordering van handmatig tot outomaties besef het, die toepassing van sensortegnologie in sentrifuges is om die sentrifuge te bevorder, is die sleutel tot intelligent te word.

Die sentrifuge werk in terme van die beginsel van sedimentasie, waar die sentrifugale versnelling laat digter stowwe en deeltjies buite beweeg in die radiale rigting. Die sentrifugale versnelling veroorsaak dat digter stowwe en deeltjies na buite beweeg in die radiale rigting. Solank hul massa oorskry die sentrifugale krag, hierdie deeltjies sal na die buitenste muur en weg van die middel van die buis geskuif word as gevolg van ongerepte.

MVR is kort vir stoom Mechanical Recompression Technology. MVR is 'n energiebesparingtegnologie wat die energie van sy eie sekondêre stoom weer gebruik, wat die behoefte aan eksterne energie verminder. Die werkproses van die verdamper is om die stoom teen lae temperatuur deur die kompressor te kompresseer, die temperatuur en druk te verhoog, verhoog die entalpie en betree dan die hittewisselaar tot kondense, om die latente hitte van die stoom ten volle te gebruik. Benewens die begin, word geen vars stoom gevra tydens die hele verdampingsproses nie.

'N Warmplaatverwissel is 'n kompakte hitte-wisselaar waarin die materiaal normaalweg tussen plate en die hittebron of bestuur word. koue bron vloei stroomop in die plaatholte.

Lae instandhoudingskoste as gevolg van selfonderlingsoppervlaktes en nie-verseëlingskonstruksie

Meer as drie keer kleiner as die buis-hittewisselaar

As gevolg van die groot kontakoppervlak, is die hitte-oordragdoeltreffendheid hoë

Die neiging tot skaal word aansienlik verminder as gevolg van optimale turbule

Lae onderhoudskos

Kan hoër druk weerstaan as hermetiese verseëlde hittewisselaar

Saideli GK (F) reeks outomatiese horisontale skraper-sentrifuge word nie net gebruik vir die skeiding van medium- en fyn deeltjie-veringe, nie, maar ook gebruik vir die vaste vloeiende skeiding van skadelike, plofbare en verbrandbare produkte. Dit neem 'n geneigde hopper of skroefde vervoerder aan om die vaste produk te ontslaan.

Hierdie outomatiese skraper-sentrifuge word hoofsaaklik gebruik in die vaste vloeiende skeiding van grondstowwe, tussengangers en eindprodukte op die velde soos die farmaseutiese bedryf en chemiese bedryf.

L( P) LGZ vertikale mandjies sentrifuges is geskik vir solid-vloed skeiding van veselprodukte, sowel as skorsing wat fyn korrels bevat en bevat. mediumgrootte korrels vaste. Byvoorbeeld chemiese bedryfprodukte soos gips, ammoniumsulfied, bluestoon, kaliumchloried, borax, dyestuff, hars, plaagdoder, voedselbyvoeding, stysel, suiker, geur, antibiotika, vitamien en ander bedrywe soos mynbou en omgewingsbeskerming, ens.

Dit word nie net gebruik vir medium en fyn deeltjie wat die skeiding van die middel van die deeltjie bevat nie, maar ook gebruik vir die vaste vloeibare skeiding van skadelike, plofbare, en verbrandbare produkte. DieSoliede vloeistof sentrifugale skeierWord hoofsaaklik gebruik in die skeiding van grondstowwe, tussengangers en eindprodukte op die velde soos die farmaseutiese bedryf en chemiese bedryf.

'N industriële sentrifuge draai 'n mengsel van stowwe teen hoëspoed, wat veroorsaak dat die digter deeltjies na die buitenste rand van die sentrifuge gedruk word, terwyl die minder digte deeltjies nader aan die sentrum bly. Die geskeide komponente kan dan afsonderlik deur verskillende uitsets versamel word.

Ja, industriële sentrifugale filters kan 'n wye verskeidenheid deeltjiegroottes hanteer, Gewoonlik wissel van 0,5 mikrone tot meer as 200 mikron, afhangende van die digtheid van die deeltjies.

Die LW Decanter Centrifuge, ook bekend as 'n horisontale decanter-centrifuge of decanter-skeier, het 'n wye verskeidenheid toepassings in verskillende bedrywe. As 'n prominente decanter-sentrifuge-vervaardiger in China, die LW Decanter Centrifuge bied doeltreffende skeiding en het in verskeie velde gewild geword. Hier is 'n paar algemene toepassings van die LW Decanter Centrifuge:

Afvalwaterbehandeling: Die decanter-skeier speel ’ n belangrike rol in afvalwaterbehandelingsprosesse. Hierdie tipeHorisontale sentrifus masiynKan vaste deeltjies effektief skei, soos slak of sediment, van afvalwater, wat die verwydering van besoedeling en die produksie van skoon water moontlik maak.

Olie- en Gasbedryf: In die olie- en gasbedryf word die LW Decanter Centrifuge vir verskillende doeleindes gebruik. Dit kan gebruik word om olie, water en vaste stowwe in boormodder te skei, om die herstel van waardevolle olie te stel en omgewingsimpak te verminder. Daarbenewens help dit by die afwatering van slak wat gegenereer word uit olieraffinaderye en buitelandse platforms, om behoorlike afvalbestuur te vergemaklik.

Voedsel- en drankverwerking: Die horisontale decanter-sentrifuge word in die voedsel- en drankbedryf gebruik vir vaste vloekskeiding. Dit help om vloeistowwe van vaste stowwe te skei in prosesse soos vrugtesap, groenteolie. Deur die gewenste komponente doeltreffend te skei, help dit om produkkwaliteit en konsekwentheid te verseker.

Chemiese en farmaseutiese bedrywe: Die decantersslot-skeider kan gebruik word om verskillende chemiese skorsings te skei en te verduidelik, farmaseutiese tussengangers en API (aktiewe farmaseutiese ingestem) verbindings.

Ja, FSD-sentrifugale droogmasjien is bekend vir hul energie-doeltreffendheid. Die hoë rotasiespoed van die trom gekombineer met die doeltreffende vogverwydingsproses help om droogtyd te verminder en energieverbruik te verminder. .

As 'n professionele industriële sentrifuge-masjienvervaardiger, Saideli bied 'n hoë gehalte laboratoriumsentrifuge- en industriële sentrifuge-masjien met 'n groter model. En word al wyd gebruik in baie bedrywe soos die farmaseutiese, chemiese en voedselbedryf. Die industriële sentrifuge-masjien het hoë produksie-kapasiteit, lae energieverbruik en kompakte struktuur sowel as 'n hoë outomatiseringsgraad.

Sweeter en suiker is baie algemene voedseltoedisiewe in ons daaglikse lewe. Sentrefuge in die bedryf kan gebruik word om die poeier uit die skorsing te haal.

Die sentrifuge is soliede vloeibare skeidingstoerusting van skorsing met geskikte vaste konsentrasie.

Ons werk sedert 1953 in die bedryf.

Hierdie produkte stem nie net in ooreenstem met nasionale situasie nie en voldoen aan die GMP-spesifikasie vir medisyne-produksie nie, maar vervang ook dieselfde soorte ingevoerde produkte, wat die tegniese leë in hierdie veld van China vul en verskeie artikels van staatspatente verkry.

Saideli-sentrifuge kan geskei word tot laboratoriumsentrifuge en industriële produksie-sentrifuge met groter model. En is al in baie nywerhede wyd gebruik, soos farmaseutiese, chemiese en voedselbedryf.

Houtgevalle en laaghoutgevalle.

As 'n algemene filtrasie- en skeidingstoerusting word sentrifuges wyd gebruik in chemiese, farmaseutiese, petroleum, Plaagdoder en ander bedrywe. As gevolg van die wye verskeidenheid materiale wat deur verwerkIndustriële sentrifuge, Is die meeste van hulle vlambare en plofbare materiale. Terselfdertyd, omdat die sentrifuge teen 'n hoë spoed draai, dit is maklik om statiese elektrisiteit op te versamel wanneer dit draai. In die geval van verbrandbare materiale en geskikte omgewingstoestande is dit maklik om verbrandings- en ontploffingongelukke te veroorsaak.

Volgende, volgens die potensiële brand- en ontploffingsgevare wanneer die sentrifuge die oplossing wat vlambare en plofbare materiale bevat;

1. Hierdie artikel ontleed die oorsake van verbrandings- en ontploffingsongelukke en stel die basiese beginsels van ontploffingsbeskerming voor;

2. Met die oog op die potensiële veiligheidsgevare in die proses om die oplossing wat vlambare en plofbare materiale bevat deur die sentrifug, ooreenstemmende veiligheidsvermoë word voorgestel.

Drie elemente wat 'n ontploffing veroorsaak: 'n sekere konsentrasie verbrandbare gas, 'n sekere hoeveelheid suurstof, en 'n brandbron met genoeg hitte om hulle te ontsteek. Die saambestaan van die drie basiese toestande om chemiese ontploffings te voorkom, is die basiese teorie vir die voorkoming van chemiese ontploffings van verbrandbare stowwe.

Uitploffingsbestuurde maatreëls van die sentrifuge: die sentrifuge is ontwerp om genoeg veiligheid vir die bewegende dele te hê, geen wrywing vind voor tydens operasie, nie-kontakte rem, antistatiese gordels vir oordraggordels, en elektrostatiese grondtoestelle op die masjien.

Om die suurstofkonsentrasie in die masjien te verminder, die algemeenste metode is om die sentrifuge met stikstof te vul om die suurstofkonsentrasie in die masjien te verminder en die suurstofkonsentrasie in die te verminder. masjien onder die plofbare limiet van verbrandbare gas.

Hier moet opmerk word dat die eenvoudige stikstofvultoestel slegs die sentrifuge vol stikstof vul, en kyk nie of die stikstofvulling betroubaar is nie. As die stikstof abnormale is, kan dit nie in werklikheid opgespoor word nie, en die lopende sentrifuge kan nie onmiddellik gestop word nie, wat geneig is tot gevaar!

Daarom is 'n stikstofgasopsporingstoestel nodig om betroubare stikstofvul te beskerm. Gewone gebruikte opsporingsmetodes sluit in die opsporing van stikstofdruk, opsporing van stikstofvloei en suurstofkonsentrasie opsporing.

Die valende filmverval bestaan hoofsaaklik uit 'n dop, 'n verwarmingplaat, 'n verspreider, 'n demister, 'n voervloeistof sirkulerende pomp, ens. Die belangrikste verskil van die tradisionele valende filmtipe is:

Hot plaat hitte-oordrag element.

Plate - val film en gaan stoom uit die plaatholte. Dit is geskik vir die konsentrasie van materiale.

Hierdie skermsentrifuge word deur PLC beheer en reguleer die spoed deur frekwensieskakelaar. Die remstelsel van deurlopende sentrifuge van toepassing dinamiese rem en regeneratiewe rem, die hele skeidingsproses is 'n outomatiese sirkulatiewe proses en die handmatige operasiemodus is van toepassing om van outomatiese operasiemodus te verander.

GKH reeks outomatieseSiphon sentrifugeIs meer geskik vir die skei van produkte soos klein vaste fase-krampaal en wat moeilik is om geskei te word. Dit word wyd gebruik in die farmaseutiese, chemiese en voedselbedryf (w.s. g. stysel, kalsiumfosfaat, natriumbiskarbonaat.

Die LB-platform hermetiese top-afgangsentrifuge stel die aanpassing van die draaiende spoed vir voeding, skoonmaak, en soliede vloeiende skeiding binne 'n spesifieke reeks, van 0 tot die gegradeerde draai-snelheid. Onder die effek van hierdie boonste afvoeringsentrifugekrag word die materiaal eweredig op die trommuur versprei om die vloeistof af te haal. Die vloeistoffase word deur die gaping tussen die vaste fasemateriaal en filternet (of 'n filtersak) in die leë kamer gegooi van die dop deur die trommuurgat en dan ontslaan terwyl die vaste fase in die trom bly. Aangesien vloeibare materiaal in die voedingspypleiding en die waskwater uit die waspypleiding gevoer word, is daar spesiale kleppe om die voer te beheer.

Aangevaar heel seëlingsuitploffingsbestuurstruktuur, die sentrifuge het outomatiese lugwisselingstelsel (volgens suurstofinhoud of beskermende gasdruk) of inerte gasbeskerming, sodat dit aan die vraag van GMP Norm van die farmaseutiese bedryf kan voldoen en die skeiding van vlambare en plofbare produkte. Die binneoppervlak is gepoleer en geen dooie hoeke is oor nie. Verbindingsdele, sweis naat, hoek en rand neem ronde en gladde behandeling aan. Met CIP-stelsel (produk en masjienskoonmaak) toegerus om 'n optimaliseerde waseffek te kry.

Die voordele van die gebruik van 'n industriële sentrifuge sluit in hoë doeltreffendheid, lae bedryfskoste, en die vermoë om 'n wye verskeidenheid stowwe met minimale arbeid en instandhouding te skei.

Sentrale filtrasie is afhanklik op die toepassing van sentrifugale krag deur hoëspoedrotasie, terwyl sedimentasie afhanklik is op swaartekrag wat veroorsaak dat deeltjies mettertyd gevestig. Centrifugasie is 'n versnelde vorm van sedimentasie. Die meeste tradisionele filtreringsmetodes gebruik 'n filtermedia om deeltjies te verwyder. Namate die vloeibare / vaste materiaal deur die filter loop, word die soliede materiaal versamel en verwyder. Dit is veral dat die sentrifugasieproses die vereiste vir weggooibare filtermedia heeltemal uitskakel.

Ja, FSD-sentrifugale droërmasjien is dikwels ontwerp om teen laer temperature te werk, die sentrifugedroër geskik maak vir die droog van hitte-sensitiewe materiale sonder om termiese skade of agteruitgang te veroorsaak.

Die meeste plaas chemikalieë is giftig wat gevare vir die gesondheid van operateurs en die omgewing sal wees, sentrifuge in die bedryf met 'n goeie seël en ontploffingsprestasie-prestasie sal die beste keuse in die produksie wees.

Die horisontale sentrifuge-masjien wat deur Saideli vervaardig word, is met 'n hoë produksie-kapasiteit en skeidingsprestasie is uitstekende. Die horisontale sentrifugemasjien, wat tot die catogorie behoort,Sentrifugale skeidingstoerusting, Word deur PLC beheer en reguleer die spoed deur frekwensie-beveer, remstelsel pas dinamiese rem en regeneratiewe rem, die hele skeidingsproses van horisontale sentrifuge is outomaties.

Deur ontlaaiingsmetode kan sentrifuges in geskei wordHorisontale sentrifus masiynEnVertikale sentrifus masiyn. Deur die bedryfmodus kan die sentrifugale skeier geskei word na sentrifuge en deurlopende sentrifuge. Intussen kan grootte van sentrifugale skeidingsmasjien in laboratorium en industriële gebruik geskei word. Die gebruik van sentrifugale skeier het ook verskille tussen outomatiese en handmatige bedrywighede.

Terselfdertyd is die maatskappy gekwalifiseer vir die gelyktydige ontwerp en ontwikkeling, wat vertikaal met die aanbod geïntegreer kan word. Volgens die ingenieursvereiste van verskillende klante kan die maatskappy die ontwerpdata akkurater en doeltreffender maak.

Deur see, trein of lug.

Solid-vleis skeiding is 'n belangrike eenheidsoperasie, en die tegniese vlak daarvan beïnvloed direk die bevordering en betroubaarheid van grootskaalse en prosesgebaseerde produksie in die farmaseutiese en chemikae bedryf, sowel as produksie-kapasiteit, energieverbruik, omgewingsbeskerming en ekonomiese voordele. Die sentrifuge is 'n meganiese toestel wat sentrifugale krag gebruik om soliede vloeiende skeiding te bereik, sodat die belangrikheid van die sentrifuge self duidelik is.

Op die oomblik, volgens die klassifikasie van filtermedia, sentrifuges kan verdeel word in media-tipe sentrifuges en nie-medium-tipe sentrifuges. Onder hulle, 'n sentrifuge wat op 'n filterdoek of 'n filterskerm staatmaak om skeiding te bewerkstellig deur die aksie van sentrifugale krag 'n mediatipe sentrifuge.

Die verskil tussen 'n nie-medium-sentrifuge en 'n mediabevattende sentrifuge is dat daar geen gat of filter is nie (dop)) op die trom. Wanneer dit werk, draai die skorsing teen 'n hoë spoed in die trom. As gevolg van die verskillende spesifieke swaartekrag van die vaste en vloeibare fases, is die sentrifugale krag wat gegenereer word, ook anders, en die skeiding van soliede en vloeistof word verwesenlik.

Met die opkoms van nuwesIndustriële sentrifuge tipes, Kan ons ook die ontwikkelingsgeskiedenis van sentrifuges onthou.

Industriële sentrifuges is in Europa gebore. Na die eerste industriële rewolusie in die 18de eeu, met die vinnige ontwikkeling van die tekstielbedryf, 'n sentrifuge van drie voet vir katoenverwatering verskyn in 1836. In 1877, om aan die behoeftes van die kaasverwerkingsbedryf te voorsien, is dit uitgevind as 'n roomskeier wat gebruik word om melk te skei.

Nadat hy die 20ste eeu betree het, met die ontwikkeling van omvattende gebruik van petroleum, 'n skyftipe suierplate-skeier met outomatiese slag-afvoer is in die vyftigerjare suksesvol ontwikkel. In onlangse jare, met die ontwikkeling van omgewingsbeskerming, drie afval behandeling en farmaseutiese en chemiese ontwikkelingbehoeftes, verskillende nuwe soorte sentrifuges het ook ontstaan.

Gedurende die geskiedenis van die ontwikkeling van sentrifuges het dit ontwikkel en ontwikkel met die deurlopende vordering en ontwikkeling van die moderne bedryf.

Die eerste industriële rewolusie, die geboorte van die sentrifuge, het gemeganiseerde produksie besef;

In die tweede industriële rewolusie het die uitvinding van die elektriese motor die sentrifuge elektrisifiseer gemaak;

In die derde industriële rewolusie, met die geboorte van outomatiese beheerstelsels soos PLC, DCS en frekwensie-omskakelaars, sentrifuge het die era van outomatiese en inligting ingeskryf;

Op die oomblik het Duitsland die "Industry 4.0 Strategy" by die Hannover Messe voorgestel. In 2014 het ons land die konsep "Made in China 2025" voorgestel. Die sentrifuge sal ook aanpas by die tyd en beweeg na 'n digitale en intelligente era.

In die nuwe ronde van die industriële rewolusie, hoe die ontwikkeling van sentrifuges kan reageer op internasionale kompetisie en hoe om in hoeke te bewerkstellig, vereis dat ons almal kreatief moet wees, saamwerk, en beweeg vorentoe.

Voeding, skei, was, dehidrasie en ander bedryfprosedures word onder volle spoed voltooi; ontslag word voltooi onder die verversnelling, wat materiële kontak met ander onderwerp behalwe toerusting vermy, en kan ook die operateur en materiaal teen besoedeling beskerm.

LWL-skermfiltrasie-sentrifuge word hoofsaaklik gebruik vir die skei en dehidrasie van skorsing met vaste fases-korrels wat wissel van 0,05 tot te skei 10 mm. Dit word toegepas in chemiese, voedsel, chemiese vesel, mynbou en metaalsmelt, apteek en ligte industrie.

Nou kan LBF-sentrifuge-platform hermetiese volle behuisingsboop-op-ontvoeringsentrifuge wyd gebruik word in die skeiding van soliede vloeiende mengsel. in apteek, kos, fyn chemiese veld, ens. Daarbenewens het dit die voordeel van die beste tegnologieë, sterk anti-erosie, stabiele werk en kan die hoë standaard sanitasie-vereistes bereik.

Industriële sentrifuges word in 'n wye verskeidenheid toepassings gebruik, insluitend skeiding van chemikalieë, suiwering van vloeistowwe, om olies te verduidelik, konsentreende vaste stowwe en ontwatende slyk. Dit word ook in die voedsel- en drankbedryf gebruik om sappe te verduidelik, olies uit te trek en afsonderlike suiwelprodukte.

Hulle het verskillende ontwerpe en bedryfsbeginsels. Algemeen prate, horisontale filterNameSkeiers word meer algemeen in die olie- en gasbedryf gebruik vir gasstroomfiltrasie.Druk tromfiltersWord dikwels gebruik in nywerhede waar fyn filtrering van vloeistowwe benodig word, soos farmaseutiese en chemiese verwerking.

Met al hoe meer toepassings van litiumbatterye, het die herwinning van afvalbatterye 'n belangrike probleem geword. Centrifuge kan in hierdie bedryf gebruik word om nikkel, kobalt, mangaan, koper te versamel, litium van die afvalbattery en weer gebruik.

Die ondernemingskultuur is die lewe vir kernmededingende krag en deurlopende ontwikkeling. Daarom,SaideliBetaal baie belang aan die oprigting van ondernemingskultuur. Die leiers bepaal die kernbestuurstrategie oor aspekte soos 'laat die leierskap uitstaande persoon word, vra die wetenskaplike personeel die pret geniet en maak die werknemers versoenbaar met mekaar ". Dus stuur die maatskappy die bestuurders bo mediumvlak gereeld om in die buiteland te besoek en nooi kundiges om opleiding te gee, wat besluitneming, bedryf, bestuur en professionele kennis insluit,etc. En die maatskappy het elke werknemer die kernwaardes van 'opregte diens aanbied en bydrae tot die samelewing' met die ondernemingsgees van 'T' lewer sedelikheid as basis, Wees dapper in vordering, praktiese en hoë doeltreffendheid, op en kom , Om 'n uitstekende ondernemingsatmosfeer en werksomgewing op te bou en 'n groep met hoë samehesiekrag en lojale op te rig ty. Net hierdie werkende entoesiasme en innoverende krag wat deur die werknemer van Saideli uitgeoefen word, bied die deurlopende ontwikkelingdinamiek vir onderneming.

SAIDELI--genuierbasis

Die vertikale skraper (peeler) sentrifuge behaal beter skoonmaakprestasie as gevolg van sy addisionele wasfunksies. 'N Pneumaties gehelp word aangeneem om die oorblywende filterkoek te verwyder en die CIP-stelsel is opsioneel om duidelikheid te verseker om in te wees volgens GMP Norm. Die vertikale sentrifuge bevat ook 'n frekwensiebeheerstelsel om 'n stabiele begin te waarborg. Met die aanvaarding van PLC verseker die Vertical Centrifuge Machine volledig outomatiese prosesse, wat die behoefte aan menslike toesig uitskakel.

Gewoonlik industriële sentrifug met deursnee 800 mm, 1000 mm, 1250 mm, 1600 mm, en die grootste is 1800 mm. Detail grootte keuse sal gedoen word per jou deurvoerkapasiteit.

Instroombaar en plofbare kenmerkend is 'n belangrike kenmerk van die chemiese bedryf. In die proses van chemiese produksie is daar baie ontplofbare en plofbare poeier en oplosmiddels, sodat die verseëlings- en ontploffingsbeste prestasie van die sentrifuge oorweeg moet word. As een van die leidingSentrifugale skeiervervaardigers, Ons bied 'n hoë prestasiewe chemiese sentrifuge-masjiene aan wat veilig gebruik kan word in 'n verskeidenheid gevaarlike omgewings sonder die risiko van die risiko. ontploffing of lek.

30% voorafbetaling, 70% voor die versending deur T / T, of 100% LC te sien.

Deesdae, wanneer slim vervaardiging al hoe meer aandag kry, ons kan ook die essensie van slim vervaardiging hersien, dit wil sê, virtuele netwerk en fisiese produksie word binnegedring en saamgevoeg. Deur die kennis en ervaring van verskillende professionele persone te integreer in vervaardigingsaktiwiteite soos persepsie, besluitneming en uitvoering, die vermoë van aanlynleer en kennis-evolusie in die vervaardiging van produk word gegee. Aktiveer die doeltreffende koördinasie van verskillende ondernemings en produksieenhede in die vervaardigingstelsel, wat produksie-doeltreffendheid aansienlik kan verbeter terwyl die vraag na tradisionele arbeid verminder word.

Terug terug na die intelligente vervaardiging van industriële sentrifuges, ons glo dat dit nie net 'n deurbraak en toepassing van 'n enkele tegnologie en toerusting is nie, maar vertroue op ontwerpdigitisering, produksie-intelligensie, modernisering van bestuur, diensnetwerk, toerusting intelligensie, Ens. Die diep integrasie en integrasie van vervaardigingstegnologie en inligtingstegnologie skep nuwe bykomende waarde.

Met ander woorde, die intelligente vervaardiging van sentrifuges is nie 'n 1 1 verhouding nie, maar deur die algehele intelligente skakel, om intelligente produkte met hoë gehalte te vorm.

Vanuit die perspektief van die intelligente ontwikkeling van Centrifuge se sentrifuges, ons as professionelIndustriële sentrifuge masjien verskaar, Het 'n paar afdelings gemaak, hoofsaaklik drie aspekte insluit: een is die intelligente transformasie van die produk self; die tweede is die intelligente aanpassing gebaseer op klantebehoeftes; die derde is die eksterne tegnologie Intelligent integrasie.

Die eerste vlak is die intelligente transformasie van die produk self. Ek glo dit is ook die belangrikste rigting vir baie maatskappye om hul produkte op te gradeer. Vanuit die perspektief van Saideli het ons drie dinge gedoen.

Een is om die stabiliteit van die sentrifuge te verbeter. Stabiele prestasie is die voorvereiste en basis vir vaste vloeiende skeiding. Om hierdie rede gaan ons voort om die sentrifugeproduksielyn te optimaliseer en te verbeter, fokus op die verkryging van volledige outomatisering en digitalisering van die produksieSentrifug skeier, En verbeter die verwerking en vervaardiging akkuraatheid van sentrifuges. Ons het hoë toerusting bekendgestel soos vyf as masjinsentrums en robot outomatiese sweis vanaf Duitsland en Japan, en ontwikkel terselfdertyd die vakmaak en bedryfsvaardighede van die werknemers om uitnemendheid te streef. Verskaf klante met hoë gehalte toerusting om die betroubaarheid en kontinuïteit van klante se intelligente vergadering te verseker lynproduksie. Ons het ook in 2017 300 hektaar grond in Taixing verkry en een miljard yuan belê om 'n Saideli intelligente produksiebasis te bou.

Die tweede is om die veiligheid van die sentrifuge te verbeter. As 'n hoëspoed roterende masjien, die sentrifuge sal waarskynlik oormatige vibrasie veroorsaak as gevolg van ongelyke lap of skade aan die filterdoek. Terselfdertyd is die sentrifuge ook spesiale toerusting, in baie geleenthede langtermynbedryf in die chemiese en farmaseutiese ontploffingsbestande gebiede, daar is baie vlambare en plofbare gasse in die hoëspoedrotasie. Met die oog op vlambare en plofbare, het ons die suurstof van die verbrandbare op doeltreffend geïsoleer deur stikstof voortdurend te vul. Terselfdertyd word die suurstofkonsentrasie in werklikheid aanlyn opgespoor deur die suurstofinhoud-detektor, wat die moontlikheid van ontploffing effektief vermy.

Vir die sentrifuge-vibrasie is ons toegerus met vibrasiessensors, verplasingssensors, en amplitude-sensors om die vibrasie-amplitue en skuende amplitude van die sentrifuge aanlyn in werklike tyd op te spoor. Wanneer die vibrasie van die sentrifuge die normale reeks oorskry, sal dit gedwing word om te stop.

Daarbenewens is ons sentrifuge ook toegerus met hidrouliese klamptoestel, spoedopsporing en posisie-opsporing van elke bewegende deel, wat die veiligheid van die sentrifuge effektief verbeter.

Die derde is intelligente keuse en ontwerp. Op die oomblik is die belangrikste metodes vir klantekeuse empiriese uitspraak oor bekende materiaal, laboratoriumtoerusting toetse op onbekende materiale en sentrifugeproewe vir klante. Hierdie metodes is tydrowend, vermoedelik om te bedryf, en afvalmannekrag en materiële hulpbronne.

Die koms van die era van groot data beteken dat rekenaarmodellering, simulasietegnologie en ander grootskaalse toepassings, driedimensionele digitale modelle en virtuele digitale prototipes word deur rekenaarsagteware gevestig, en simulasietegnologie word in diepte toegepas, sodoende fisiese eksperimente verminder. In hierdie verband bou Saideli 'n materiële databasis. In tDie toekoms sal ons materiële parameters vir klante verskaf, ontleed en bereken, die proses virtual uitvoer, en simulasietoetse doen om die geskikste model te vind.

Met die ontwikkeling van intelligensie, die vervaardigingsbedryf sal onvermydelik van die bestaande groep en homogenisasie na die toekomstige gepersonaliseerde en aangepaste behoeftes verskuif; dit is nie meer 'n enkele sentrifuge-toestel nie, maar om klante van intelligensie geïntegreerde tegnologie te biedSentrifuge chemiese bedryf. Nie net moet die meganiese ontwerp voldoen aan die klant se materiële produksie-vereistes nie, maar die beheerstelsel moet ook versoenbaar wees met die intelligente produksie van die klant.

Beoordeel aan die huidige produkontwikkelingsmodel van Saideli, is die hoofproses van tekeninge tot fisiese verwerking, fisiese toetsing, ontfouting en verbetering. So 'n model het 'n lang algehele ontwikkelingsiklus, hoë ontwikkelingskoste en probleme om te herbou nadat die toerusting gevorm is, en kan nie aanpas by die ontwikkeling van die nuwe era nie. Vir hierdie doel werk ons hard om die tradisionele sentrifuge-ontwikkelingsmodel en ontwerpkonsep te verander, te verkort die produk-ontwikkelingsiklus, en deur digitale modellering- en simulasie-eksperimente kan ons ontwerpfektes betyds vind, dit betyds regstel en die ontwerp volmaaktheid behaal.

Met die ontwikkeling van die farmaseutiese en chemiese bedryf, klante het hoër en hoër vervaardigingsvereistes en prestasievereistes vir sentrifuges. Dit is moeilik vir tradisionele sentrifuges om aan die aangepaste behoeftes van klante te voorsien. Om hierdie rede verbeter ons die skeidingsprestasie van sentrifuges en verhoogde enkele masjienverwerkingskapasiteit, soek die beste toestande, die ontwerp van verskillende spesiale strukture, spesiale beheerstelsels en professionele addisionele toestelle vir klantemateriaal, en besef die integrasie van verskeie skeidingseffekte op 'n enkele toestel.

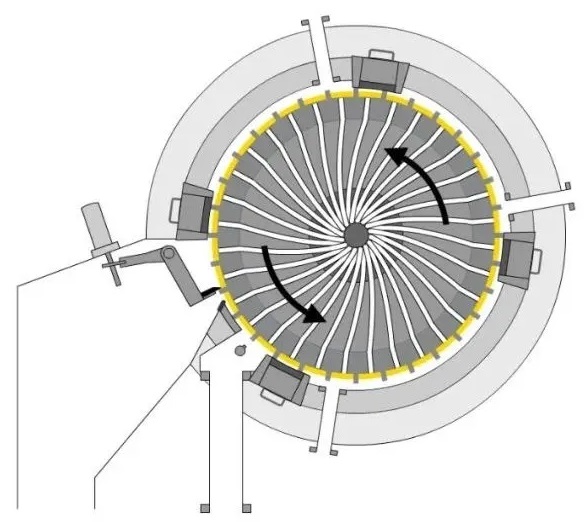

YG Rotary Continuous Drum Filter kan gebruik word om vinnig te skei van verskillende skorsingsmateriaal met sulke fe uit te voer funksies as deurlopend ontslag, hoë hanteringsvermoë, goeie dehidrating-effek, uitstekende bedryfsomgewing, lae vloerruimte en 'n hoë mate van outomatisering. Rotary tromfilterontwerp voldoen aan die vereistes van GMP en FDA. Saideli het die geskikte rotasie-tromfilter vir verkoop aan jou behoeftes. As u dit wil hê, kan ons dit vir u gee teen 'n mededingende rotasie-filterprys.

As een van die grootste decanter-sentrifuge-verskaffers in China, het Saideli betroubare decanter-sentrifuge om jou behoeftes te voorsien. LW Sedimentation Decanter Centrifuge word in verskeidenheid nywerhede gebruik vir die skei van alle soorte vaste vloekvering, vloeibare fase met gegradeerde korrels, en dehidratiende slak soos polyoxyethileen, swaelsuur, Bariumkarbonaat, strontium sulfaat, lidefen, titaniumpigment, erts, porselein, klei, kaolin, diatomiet, amylum, Sojaboon proteïen, grondboontjieproteïen, stroop, drankie, groenteolie, sitriesuur, gesuiwering, Skoonmaak van watersuiwering, lees, groot, bloedpoeier, slas van kragplante, slak van druk en kleur, Slas van papiervervaardiging, slyk van aardgas, kalsium-karbiedsluis, Geaktiveerde slak ammoniak, slak van wasmotors, alumslot, boormodig, steenkoolvlot afval, cyolitevloeistof ensovoorts.

Platformstruktuur, dop en plaat sweis as geheel, dopbedekking en skulp liggaam met vinnige openingstruktuur, skakbedekking van die opening met gebalanseerde silinderassistent (spring), dopbedekking met voedingspyp, skoonmaakpyp, sigglas, waarnemingslamp, ventilasiepoort, ens., eksterne verbinding pyp noaisels met standaard flange.

Die struktuur van die boonste mandjie-sentrifuge aanneem 'n kompakte struktuur en stabiele hardloop. Hoër produksiekapasiteit, outomatisering en spoed, beter skeidingsdoeltreffendheid, laer geraas en arbeidsintensitte. Die boonste mandjie-sentrifuge het 'n wye toepassingsreeks, soos stysel fyn korrels en suiker van middel-rusheidskraine.

Ons sentrifuge-skeidingstoerusting is eks-proof-ontwerp met goeie seëlprestasie, dus is dit baie veilig om in gevaarlike gebied met vlambare en plofbare oplosmiddel gebruik te word.

12 maande na masjienkommissie of 18 maande na masjienaflewering, wat ook al vroeër plaasvind.

Stuur ingenieur vir een week gratis opdrag, maar visumkoste, reiskaartjies, plaaslike voedsel en akkommodasie moet deur die kliënt gedra word, meer as een week, mannekrag-beveid sal gehef word.

Decanter-sentrifuge is 'n soort hoë doeltreffendheid-vloeid-skeidingstoerusting, wat hoofsaaklik gebruik word in vaste vloeiende skeidingsverwerking in produksie- en besoedelingbeheer van produksie-afvalwater. Die toepassing van die decanter-sentrifuge in dieSentrifuge afvalwaterbehandelingVan staalrolmeule, steenkoolwas en voordeel, papier- en leervervaardiging en ander velde. Verskillende verwerkingsvoorwerpe moet verskillende vereistes vir parameters vir masjienprestasie hê. Saideli sal u vertel van die sel-aanpastiewe aanpassing wat decanter-centrifuges kan doen om aan verskillende produksievereistes te voldoen. Verskillende skeidingsvoorwerpe, die decanter-sentrifuge moet ook aangepas en dienooreenkomstig aangepas word, en daar is baie parameters vir die prys van die decanter-sentrifuge. Daar is ongeveer die volgende drie parameters wat aangepas moet word om te pas by die prosesprestasie van die decanter-sentrifuge nadat die materiaal vervang is. in produksie.

Die deursnee en effektiewe lengte van die trom het 'n groot invloed op die skeiding en verwerking van dieDecanter sentrifuge. Hoe groter die deursnee van die trom, hoe groter die nedersettingsgebied. Hoe sterker dit sal wees, hoe groter sal die sentrifugale skeidingsverwerkingsverwerking van materiale wees. In die geval van dieselfde sentrifuge-snelheid, kan die materiaal 'n groter skeidingsfaktor verkry, en die skeidingseffek is natuurlik beter.

Namate die deursnee van die decanter toeneem, neem die toelaatbare spoed af namate die robugheid van die materiaal afneem, omdat dit beperk word deur die sterkte van die materiaal. Die deursnee van die bak van die decanter kan net so groot as moontlik wees en kan nie onbepaald verhoog word nie. In die skeidingsproses van die decanter-sentrifuge, daar is oor die algemeen twee opsies vir die lengting-diameterverhouding van die trom onder die voorwaarde van dieselfde deurset. Oor die algemeen loop die sentrifuge met 'n groot trom deursnee teen 'n laer differensiële spoed, en die lengte-diameterverhouding van die klein trom moet verhoog differensiaalspoed om doeltreffendheid te verbeter.

Die halfkegelhoek van die trom is belangriker vir die uitvoering van die decanter-sentrifuge. Om die verduideliking effek te verseker, natuurlik hoe groter die halfkekelhoek van dieDrum filterName, Hoe beter. Daarbenewens is die keëlhoek die beste ontwerp van slag-uitvoering en dehidrasie in skeidingsverwerking, die beste ontwerp. Moet so klein as moontlik wees. In die ontwerp van die decanter-sentrifuge word die prosesprosedure omvattend verwys. Die slag-uitvoer is die belangrikste oorweging van die decanter-sentrifuge en 'n nodige toestand vir die normale bedryf van die sentrifuge. Wanneer die parameters aangepas word om die verduideliking-effek te verseker, sal die slag oordragstoestande bevooroordeeld wees. Die huidige halfhoek van materiale wat moeilik is om te skei, is oor die algemeen minder as 6 grade, en die hoek binne 10 grade kan voldoen aan die skeidingsvereistes van algemene materiële skeiding.

Die toonhoogte van die decanter-sentrifuge is 'n sleutelfaktor wat die slagdraai direk beïnvloed. Vir materiaal wat moeilik is om te skei en moeilik oor te dra, moet die toonhoogte aangepas word om kleiner te wees; vir materiaal wat maklik is om te skei met lae vereistes vir slag oordra, om die oordraende doeltreffendheid van sediment te verbeter, is dit die beste om die toonhoogte aan te pas om groter te wees.

Vir die tipe vlugte skroef van die decanter-sentrifuge, dit moet die sleutelparameter vir keuse wees wanneer die produksie-masjienkeuse van die produksie. Die sweep skroef is baie belangrik, die funksie daarvan is om die sediment te vervoer wat aan die binnekant van die trom gevestig is, sodat die slag-uitvoer glad uitgevoer kan word. Dit is nie net 'n afvoertoestel nie, maar die belangrikheid daarvan bepaal ook die produksie-doeltreffendheid, skei-effek en dienslewe van die nuwe decanter.

'N industriële sentrifuge is 'n kritieke stuk toerusting in die chemiese bedryf. Dit word gebruik om komponente van 'n mengsel te skei op grond van hul grootte, digtheid en ander fisiese eienskappe. Hierdie skeidingsproses word bereik deur 'n mengsel teen hoëspoed te draai, wat veroorsaak dat die swaarder komponente na die buitekant van die sentrifuge beweeg, terwyl die ligter komponente nader aan die sentrum bly.

In die chemiese bedryf word sentrifuges in verskillende toepassings gebruik, insluitend:

Centrifuges kan gebruik word om vaste stowwe van vloeistowwe in verskillende chemiese prosesse te skei, soos in die produksie van farmaseutiese stowwe, kos en drankies.

Centrifuges kan gebruik word om chemikalieë te suiwer deur onsuiwerhede en besoedeling te verwyder, soos in die produksie van oplosmiddels en reagente.

Centrifuges kan gebruik word om waardevolle produkte uit mengsels te onttrek, soos in die produksie van biobrandstof of noodsaaklike olies.

Centrifuges kan gebruik word om afvalmateriaal te skei en waardevolle komponente te herwin, soos in die behandeling van afvalwater of in die herwinning van plastiek.

Oor die algemeen is die gebruik van sentrifuges in die chemiese bedryf van kritieke belang om die kwaliteit en suiwerheid van chemiese produkte te verseker, sowel as die verbetering van die prosesdoeltreffendheid en die vermindering van afval.

'N Chemiese sentrifugemasjien is 'n stuk toerusting wat in verskillende laboratorium- en industriële instellings gebruik word om materiale van verskillende digtheid eis. Hier is 'n paar van die voordele van die gebruik van 'n chemiese sentrifugemasjien:

AnIndustriële sentrifugeKan materiale van verskillende digthede vinnig skei, tyd bespaar en toenemende doeltreffendheid. Dit is veral nuttig in grootskaalse industriële prosesse waar die tyd van die wese is.

Chemiese sentrifuge-masjiene is baie presies, wat akkurate skeiding van materiaal moontlik maak. Dit is belangrik in laboratoriumsinstellings waar akkuraatheid van belangrik is.

Chemiese sentrifuge-masjiene is veelsydig en kan gebruik word om 'n wye verskeidenheid materiale te skei, insluitend vloeistowwe en vaste stowwe.

Chemiese sentrifuge-masjiene kan op of afskaal word, afhangende van die behoeftes van die proses. Dit maak hulle geskik vir klein laboratoriuminstellings en groot industriële prosesse.

Chemiese sentrifuge-masjiene is oor die algemeen lae instandhouding, wat minimale instandhouding en herstel benodig.

Ten spyte van hul vele voordele, is chemiese sentrifuge-masjiene oor die algemeen bekostigbaar en koste-doeltreffend om te gebruik. Dit maak hulle ’ n gewilde keuse in baie laboratorium - en nywerheidsgebiede.

Oor die algemeen is 'n chemiese sentrifugemasjien 'n baie voordelige stuk toerusting wat tyd kan spaar, doeltreffendheid kan verhoog, en verbeter akkuraatheid in laboratorium- en industriële prosesse.

XJZ Top Suspended Batch Centrifuge se struktuur aanneem 'n boonste oordragstelsel, die vertikale motor bied die drum deur die koppeling direk en die trom is op die onderkant van die as vasgestel. Die werkbeginsel van die boonste opgeskorte motor-grote sentrifuge. Die motor dryf die trom om te draai. Wanneer die trommel voedingspoed bereik, die skorsingsprodukte wat geskei moet word, sal met 'n hoë spoed van die voerpyp in die trom binnegaan. Voeding sal stop wanneer die voorafsetvolume bereik is. Dan sal die spoed van tromfilterwerk verhoog word vir skeiding. Onder die sentrifugale krag sal die produkte deur 'n filter lap gefiltreer word (filterskerm). Die vloeibare fase sal deur die draai-tromgat na die leë kamer gegooi word en deur die vloeibare aflaai pyp ontslaan word. Die vaste fase sal op die trommel behou word en silindriese filterkoeke vorm wat 'n was kan wees.

As 'n goeie en professionele pusser-sentrifugevervaardiger, maak Saideli 'n hoë gehalte sentrifuge-produkte. Wanneer die trom teen 'n volle spoed loop wat deur die hoofmotor- en transmissiegordel aangedryf word, die opskorting van HR-suister-sentrifuge sal gelei word na die produk wat plaat versprei deur die voedingspypleiding. Dan sal die skorsing eweredig op die filternet versprei word in die binneste eerste graad trom. Die grootste deel van die vloeibare fase sal deur die filternet uitgegooi word en die filtergate op die trommuur, en dan buite gedreineer deur die vloeibare. Die vaste stof sal op die eerste graad trom onderskep word en 'n koekring vorm.

Vaste vloeibare skeidingstoerusting kan vaste en vloeistof skei in die skorsing onder sentrifugale krag wat gevorm word deur hoëspoed rotasie van die trom, en stewig sal binne die mandjie gelaat word en vloeistof sal deur die uitlaat gedreineer word. Dan sal stewig deur die skraper versamel word.

Die sentrifugale skeier word aangedryf deur sentrifugale tegnologie. Sentrifugasie gebruik sentrifugale krag om deeltjies van oplossing te skei. Hierdie proses word hoofsaaklik gebruik om twee onmiscible stowwe in die oplossing te skei. Centrifuge word hoofsaaklik gebruik om soliede deeltjies van vloeistof in skorsing te skei; of om twee onmiskenbare vloeistowwe met verskillende digthede in emulsie te skei (soos die skei van room van melk); dit kan ook as soliede vloeistof gebruik word sentrifugale skeier, soos om nat klere met 'n wasmasjien te droog; Spesiale ultra-vinnige buis-skeiers kan ook gasmengsels van verskillende digthede skei, soos verryking en skeiding van gasse uraanhexafluoried; As gevolg van die kenmerke van verskillende sedimentasiesnelhede in die vloeistof, sommige sedimentasie-sentrifuges kan ook soliede deeltjies klassifiseer volgens digtheid- of deeltjiegrootte. Die sentrifuge-skeier word wyd gebruik in chemiese, petroleum, voedsel, farmaseutiese, minerale verwerking, steenkool, waterbehandeling en skeepsbou sektore.

Sentrifiese skeier masiynHet 'n hoëspoed roterende silinder, 'n bak genoem, rondom sy as, wat gewoonlik deur 'n elektriese motor aangedryf word. Nadat die skorsing (of emulsie) by die trom gevoeg is, word dit vinnig aangedryf om teen dieselfde spoed as die trom te draai, en die komponente word afsonderlik geskei en ontslaan onder die aksie van sentrifugale krag. Oor die algemeen, hoe hoër die tromsnelheid, hoe beter die skeidingseffek. Centrifugale skeiervervaardigers bied gewoonlik twee soorte sentrifuge-skeiers vir verkoop: sentrifugale filtrasie en sentrifugale sedimentasie. Daarom is daar twee industriële sentrifugebeginsels.

(1) Centrifugale filtrasie

Die sentrifugale druk wat deur die skorsing onder die sentrifugale kragveld gegenereer word, werk op die filtermedium (filter skerm of le lap), sodat die vloeistof deur die filtermedium gaan om filtraat te word; terwyl die vaste deeltjies op die oppervlak van die filtermedium vasgekeer is om 'n filterrestuin te vorm, en sodoende vloeibare geskeiding besef. Daar is gate op die omtrek muur van die filterdrom, en die binnemuur is gevoer met filtermedia, wat sentrifugale skeier werkbeginsel is.

(2) Sentrale sedimentasie

Vloeistof (of vloeistof vloeistof) skeiding word besef deur die beginsel van vinnige sedimentasie en stratifikasie van komponente met verskillende digthede van skorsing (of emulsie) te gebruik. in 'n sentrifugale kragveld. Die perifere muur van die sedimentasie-trom het geen gate nie. Nadat die skorsing (of emulsie) by die trommel gevoeg is, die soliede deeltjies (of vloeistof met hoër digtheid) vestig op die trommuur om 'n sediment te vorm (of swaar skeidingvloeistof)... Die vloeistof met onderste digtheid versamel in die rigting van die middel van die trom, vloei na die oorvloeipoort vir ontslag, en word die skeidingvloeistof (of lig skeidingvloeistof). DieRoteerde drom filterWord gebruik vir tussentydse slag-uitvoer, wat geskik is vir die skeiding van skorsings of emulsies met klein deeltjiegrootte en lae konsentrasie van soliede deeltjies. In die trommel met multilaag koniese skywe word die vloeistof deur die skywe in verskeie dun lae verdeel, wat die afstand van sedimentasie-skeiding verkort, die skeiding versnel en die skeidingseffek verbeter.

Wanneer die vaste en vloeibare mengsel wat geskei moet word, die hoëspoed roterende drom vanaf die voedingspoort binnegaan, onder die aksie van sentrifugale krag, die mengsel word deur die filterskerm gefiltreer, die vloeibare skeiding word deur die dreinpyp ontslaan, en die vaste skeiding word in die trom gelaat. Binne, wanneer die vaste skeiding in die trom die vereistes bereik wat deur die toerusting gespesifiseer word, moet jy ophou voed, skoonmaak die vaste skeiding, en laat die wasvloeistof terselfdertyd af. Nadat die skoonmaak aan die vereistes voldoen, loop die sentrifuge-skeier teen 'n lae spoed, en die vaste skeier ontladingtoestel (krabber) word gedryf deur die AC-servo-motor om die vaste skeier te ontslaan om 'n werkproses te voltooi.

Die sentrifugale skeierwerkbeginsel word tangensieel gevoer aan die silindriese top van die sentrifugale skeier om rotasie te produseer. Deur die gleuf in die lugkamer word die vloeitempo in industriële sentrifuge verder versnel. Centrifugale krag beweeg die swaar deetAan die kant van die loop. Hulle beweeg af en versamel in die versamelingkamer aan die onderkant van die skeier. Die defakter bo-aan die versamelingkamer verander die vloei-rigting. Geen soliede vloeistof beweeg opwaarts in die draaik en uit deur die bo-op van die skeier nie. Die geskeide vaste stowwe word van tyd of deurlopend uit die versamelingkamer verwyder.

As enIndustriële sentrifuge masjienvervaardiger, Saideli ontwikkel voortdurend hoëtegnologiese en topgehalte produkte wat insluitIndustriële sentrifuge-masjien,Industriële sentrifugale droor, EnIndustriële sentrifugale filter. Die industriële sentrifuge vir verkoop kan gebruik word in verskillende bedrywe soos afvalwaterbehandeling, voedselverwerking, en chemiese vervaardiging vir die skei van vaste stowwe en vloeistowwe of om vloeistowwe te verduidelik. Kies ons as u sentrifuge-masjienvervaardiger en ervaar die voordele van betroubare en duursame toerusting vir jou industriële behoeftes. Kontak vandag vir meer inligting.

LWL-skermfiltrasie-sentrifuge word hoofsaaklik gebruik vir die skei en dehidrasie van skorsing met vaste fases-korrels wat wissel van 0,05 tot te skei 10 mm. Dit word toegepas in chemiese, voedsel, chemiese vesel, mynbou en metaalsmelt, apteek en ligte industrie.

Wanneer die trommel onder 'n hoëspoed-operasie is, betree die hang die trommel deur die voerpyp. Onder die aksie van sentrifugale krag word die skorsing eweredig versprei in die filterdoek van die trom. Die vloeibare fase gaan deur die porie van filterdoek, die gaping van die skermmas, en die filtergat van die trommel en word dan uit die uitlaat van die moedervloeistofpyp ontslaan; terwyl die vaste fase onderskep word om 'n ringfilter slag laag op die filtermas te vorm. Wanneer dit ontlaai word, vertraag die hoof-enjin van die omgekeerde sentrifuge eers tot die aflaarspoed, begin dan die ontslagmotor en stoot die stoot uit die trom. Omdat die twee punte van die filterdoek oordraai en die behoue materiaal na die buitekant van die filterdoek gedraai word.

Industriële Centrifugale dryer Masjien integreer skeiding, droog, sterilisasie met perfekte seëlstelsel, absolute sekuriteit en is veral geskik op hoë sterkteverbindings, farmaseutiese uitsetfase, baie giftige produkte, toepassingsmetodes, agente wat vervaardig moet word in 'n steriele omgewing en produkte wat sensitief is vir suurstof.

Die strate en stegies is versier met lanterne, mense eet dumplings en vuurwerke. Dit is 'die vuurboom en die silwer blomme is gesluit, en die sterbrug is gesluit.

Die donker stof gaan met die perd, en die helder maan jaag mense. '

.png)

Om tradisionele kultuur kragtig vooruit te dra en 'n harmonieuse en feestelike feestelike atmosfeer te skep, op die middag van 14 Februarie

Saideli, ’ n professionelIndustriële sentrifugefabrik, Het 'n aktiwiteit gehou om lanternraaide te raai en 'n Lanternfees te maak. Raaisels vlieg in die wind,

Die lug wat met die geur van meel gemeng is, en interessante legkaartspeletjies, laat almal stilstaan en daaraan daadwerklik deelneem!

.png)

"Koop dumplings, verkoop dumplings, die tweede broer se dumplings is weer rond ', die bekende melodie wat in hul gedagtes terugkeer,

En almal begin draag dumplings. Voor die kompetisie het die entoesiastiese en deugsame meesters deur 'n reeks 'verwerking' gegaan.

Prosedures om die glutinoeuse rysmeel in 'n groot deeg te knief en in vyf gelyke dele te verdeel, volle voorbereidings vir die kompetisie maak.

.png)

Met die bevel van die skeidsregter het die dumpline-kompetisie amptelik begin. Die tegnieke van die deelnemers beklemtoon die verskil tussen professionele en nie-professionele.

Die meesters was net so hewig soos tiere, vryf, knie, druk neste, staffing en verseël, en 'n ronde en pragtige dumpling is 'gebore'.

Kom ons kyk na die nie-professionele spelers. Alhoewel die proses korrek is, het hulle nie bedryfsondervinding nie, en die vel is dun en gevul.

Die wit "klok" van die dumplings is gebreek. In tydkompetisies het almal die skoonheid van dumplings geïgnoreer, en deurbrake en transendensie in hoeveelheid nagestreef.

Gevolglik het Meiyuaner en Ugly Yuaner vir die boonste deelgeneem....

.png)

Elke groep spelers het saam gewerk, en vyf stelle produkte is gebore, 40 in die eerste groep, 51 in elk van die tweede en derde groepe,

52 in die vierde groep, en 43 in die vyfde groep. Volgens die reëls sal diegene met meer hoeveelheid en beter gehalte wen,

Die vierde groep sal die kampioenskap wen, en die tweede groep sal die naaswenner wees.

Verraai lantern raaisels

Toe ’ n feestelike en vreedsame toneel in die lantern - raaisel loop, het ’ n feestelike toneel in die uitkyk gekom. Die rooi lanterne is hoog gehang,

En die lang toue van die lantern is met kleurvolle note gehang. ’ N Windvlug het gewaai, en die aantekeninge het soos ’ n dansende vlinders op en af gevlieg.

"Suig, gou, jy sal nie in staat wees om dit later te inhaal!" Die stemme van die raaisers kom van ver weg. Dit sal sekerlik gewen word, almal bepaal,

Om die raaisel af te breek, slim brein te draai, en kom gou na die skeidsregter om die raaisel te openbaar. In die groeiende skare raai toneel,

Daar was gejuig van diegene wat die raaisel opgelos het, krap van diegene wat nie die antwoord kon raai nie, en aktiewe hulp van entoesiastiese vriende. Dit was ’ n lewendige atmosfeer.

.png)

Lovely Lantern Festival Fun Spel

Die derde party is 'n prettige wedstrydkompetisie. Die hande en voete word saam gebruik, die fokus op deelname,

En daar is geen wenner of verloorder nie. Die spelers het hul spiere en bene geskuif, en nadat hulle die linker- en regterwysing skoongemaak het,

Hulle het in die spelposisie ingetree. Hierdie eenvoudOperasies is 'n stuk koek vir die buigsame, rats en intelligente Sedli-mense.

Om te wen, het hy heeltemal verontagsaam hoe snaaks sy optrede is. Die gees is prysenswaardig, en die oorwinning behoort aan die deelnemers.

.png)

Die rede waarom die Lanternfees aanvaar word, is vanweë die kulturele erfenis en betekenis van hierdie fees: reünie, harmonie, vryheid, dit is ons pragtige verwagtinge. Die maatskappy het hierdie geleentheid gehou om die werknemers die warm en groot reünie in die groot familie van Saideli te laat voel, en stuur terselfdertyd elke pragtige seën aan almal en gee dit aan elke broer en suster.

Op hierdie pragtige dag wil Jiangsu Saideli nuwe en ou klante en alle werknemers 'n volledige, Soet en gladde lewe! Gelukkige Lantern-fees!

Alhoewel die druksentrifuge-masjien baie voordele het, is daar steeds probleme wanneer u dit gebruik. Om hierdie mislukkings te vermy, moet ons meer aandag skenk wanneer ons werk. Weet jy die betrokke voorsorgmaatreëls vir die gebruik van die pushercentrifuge-masjien? As u meer daaroor wil weet, lees asseblief die volgende artikel, en ons hoop dat dit jou sal help.

Die pusher sentrifuge-masjien is eintlik dieselfde as 'n ander toerusting wanneer dit gebruik word, en daar is min of meer dinge om aandag te skenk. Daarom moet die operateur volgens die voorwaardes werk wanneer hy dit gebruik. Wanneer dit gebruik, is dit nodig om die viskositeit van die moederdrank en die grootte van die vaste deeltjies in die materiaal te beklemtoon. Die konsentrasie van vaste stowwe en die gereeldheid van voeding sal 'n groot impak op die produksie van die masjien hê. Die verlies van fyn deeltjies tydens filtrasie het ook 'n groot impak op die voginhoud en suiwerheid van die geskeide produk. Dit is ook belangrik om hier op te let dat die was van diePusher sentrifuge masjinIs om die hoogste moontlike suiwerheid te verkry. Wanneer dit nodig is om te was, is die konfigurasie binne die sentrifuge toegerus met 'n wasbuis. Maar wanneer dit gebruik word, moet dit besluit word waar dit beter is. As daar 'n verandering tydens die werk is, is dit nodig om die wasposisie in hierdie tyd vinnig aan te pas. Dit is ook belangrik om hier op te let dat die ontslag van vaste stowwe nie belemmer moet word nie, want te veel vaste stowwe in die trom kan skade aan die trom veroorsaak, veral as 'n versamelingtenk geïnstalleer is.

Wanneer die druksentrifuge-masjien in werking is, benewens hierdie plekke wat almal se aandag nodig het, waaraan gebruikers moet aandag skenk, is om te verseker dat die druksentrifuge-masjien in 'n goeie toestand kan werk, al die tromme en vloeistowwe wat in aanraking kom met die geskeide produkte. Die boks moet gereeld skoongemaak word. Daarbenewens is dit ook nodig om te bepaal dat die pusher-sentrifuge-masjien skoongemaak moet word sodra dit gebruik word. Die tyds interval en die lengte van elke keer word bepaal deur die bedryfstoestande en die eienskappe van die produk. Oor die algemeen moet die skoonmaaktyd ten minste elke 8 uur wees. As hierdie interval lank is, kan dit lei tot 'n toename in die voginhoud van die produk, wat die rotor sal laat ongebalanseerd wees en sy dienslewe verkort. Dit verhoog ook die aantal opknappings en afstyd, wat die labirintseël veroorsaak dat die olie as gevolg hiervan blokkeer en besoedel. Daarbenewens, as die voedingstyd van die toerusting relatief lank is, kan die filterkoek in die rotor verhard. Sodra die voeding voortgesit is, is dit onmoontlik om die filterkoek uit te stoot, sodat die voeding gestaak moet word.

Die inhoud van die bogenoemde artikel is dat die vervaardiger van SAIDELI sekere sake verduidelik wat jy aandag moet skenk tot wanneer u die stuffersentrifuge bedryf word. SAIDELI is 'n vervaardiger wat spesialiseer in die produksie van pusher-sentrifuge-masjien. Ons verwelkom ook Chinese en buitelandse klante om ons maatskappy te besoek en bevredigende toerusting vir toetsing op die terrein te koop.

Centrifuges word gebruik vir industriële en mediese toepassings. Industriële sentrifuges geskei vaste stowwe van vloeistowwe, vloeibare vloeibare skeiding, en vloeistof vloeistof-verskeie skeiding Filterings sentrifuges gebruik sentrifugale krag om 'n vloeistof deur 'n filtrasie-media te slaag terwyl u soliede vang deur die filtermedia.

In die wêreld van industriële skeidingsprosesse, decanter-sentrifuges speel 'n belangrike rol in die bereik van doeltreffende en betroubare skeiding van vaste stowwe en vloeistowwe. Onder die verskillende soorte decanter-sentrifuges beskikbaar, die LW-decanter-sentrifuge staan uit vir sy uitsonderlike prestasie en veelsydigheid. In hierdie blog sal ons die funksies, toepassings en voordele van LW decanter-centrifuges bevat, verskaf lig waarom dit die voorkeur keuse in talle bedrywe is.

LW-dekanter-sentrifuges is bekend vir hul vermoë om vaste en vloeistowwe met merkwaardige presisie te skei. Hierdie sentrifuges gebruik die beginsel van sentrifugale krag om verskillende komponente op grond van hul spesifieke swaartekrag te skei. Die LW-ontwerp verwys na die liggewig konstruksie van die sentrifuge, wat vinniger versnelling en versnelling moontlik maak, wat lei tot verbeterde doeltreffendheid en verminderde verwerkingstyd.

Rotant Bowl: Die hart van die LWDecanter-skeierIs die draaiende bak, wat die mengsel bevat om te skei. Die hoëspoed rotasie van die bak genereer sentrifugale krag, wat die skeiding van vaste stowwe en vloeistowwe veroorsaak.

Skrow Conveyor: Geposisioner in die bak, die skroef-vervoervoer het vaste stowwe na die koniese punt van die sentrifuge gevestig vir ontslag. Die verstelbare spoed en ontwerp verseker optimale vaste vloeiende skeiding.

Drive System: Die aandrywingstelsel beheer die rotasiespoed van beide die bak en die skroef-voervoerder, wat fyn-tunning toelaat om spesifieke prosesvereistes te pas.

Differensiële spoed Control: LW decanter-sentrifuges bevat dikwels 'n differensiaal spoedbeheermeganisme, om onafhanklike aanpassing van die bak en skroef-vervoeringsnelhede vir presiese beheer oor die skeidingsproses moontlik te maak.

Die LW-decanter-sentrifuge vind toepassings in 'n wye verskeidenheid bedrywe, waaronder:

Afvalwaterbehandeling: LW sentrifugee doeltreffend dewaterslus, wat die skeiding van water van vaste stowwe moontlik maak, wat lei tot verminderde afvalvolume en verbeterde waterkwaliteit.

Chemiese vervaardiging: LW-decanter-sentrifuge help om vloeistowwe te verduidelik, te skei soliede deeltjies, en die herstel van waardevolle chemikalieë van prosesstrome.

Voedselverwerking:Industriële sentrifugeWord gebruik vir die skeiding van voedselprodukte soos olie, vette, sap en skorsings, om hoë produkkwaliteit en suiwerheid te verseker.

Olie- en Gasbedryf: LW-decanter-centrifuges speel 'n belangrike rol in die skeiding van olie, water, en vaste stof in modder, sloolie en ander afvalstrome van olieveld, wat doeltreffende verwydering en omgewingsvolging vergemaklik.

Hoë skeidsdoeltreffendheid: LW-decanter-sentrifuges bied uitsonderlike skeidingdoeltreffendheid, wat die onttrekking van hoë gehalte vloeistof en soliede fraksies moontlik maak.

Voortdurende operasie: Hierdie sentrifuges is ontwerp vir deurlopende operasie, wat afstyd tot die minimum beperk en produktiwiteit maksimeer.

Veelsydigheid: LW decanter-sentrifuges kan 'n wye verskeidenheid voermateriaal hanteer en kan aangepas word om spesifieke prosesvereistes te pas.

Verminderde omgewingsimpak: Deur soliede en vloeistowwe doeltreffend te skei, LW decanter-sentrifuges dra by tot die vermindering van afvalvolume en vergemaklik behoorlike afvalbestuur.

LW-decanter-sentrifuges het ontstaan as betroubare en veelsydige instrumente om doeltreffende skeidingsprosesse in verskillende bedrywe te bereik. Hul vermoë om hoë skeidingdoeltreffendheid, deurlopende bedrywighede te lewer, en aanpasbaarheid op verskillende toepassings maak dit onontbeerlik in baie vervaardigings- en behandelingsprosesse. Met die LW-decanter-sentrifuge kan bedrywe hul bedrywighede optimaliseer, produkkwaliteit verbeter en omgewingsimpak te minimaliseer, wat lei tot verbeterde produktiwiteit en volhoubaarheid.

L( P) LGZ vertikale mandjies sentrifuges is geskik vir solid-vloed skeiding van veselprodukte, sowel as skorsing wat fyn korrels bevat en bevat. mediumgrootte korrels vaste. Byvoorbeeld chemiese bedryfprodukte soos gips, ammoniumsulfied, bluestoon, kaliumchloried, borax, dyestuff, hars, plaagdoder, voedselbyvoeding, stysel, suiker, geur, antibiotika, vitamien en ander bedrywe soos mynbou en omgewingsbeskerming, ens. Tydens die ontslagproses tree die skraper op, onder die impak daarvan word die meeste produkte deur die leër gat aan die onderkant van trom na buite ontslaan. Die oorblywende produkraag sal verwyder word vanweë ossillasie-effek deur die invloed van outomatiese skudsakmeganisme in die trom. Deur die video kyk, sal jy ’ n beter begrip van die video opleesVertikale basket sentrifuge.

Industriële Centrifugale filter is die druk-roty-tromfilter, integrasie van was, onttrek, verdamp, en droog is 'n stuk geslote toerusting wat vaste vloeiende skeiding besef nadat die vaste korrels deurlopend en outomaties behou het in die vloeibare en soliede mengsel deur porous rotasie dromfiltermedia te gebruik.

Sentrifugasie is om die sterk sentrifugale krag te gebruik wat gegenereer word deur die hoëspoed rotasie van die sentrifuge rotor om die sedimentasie te versnel. Snelheid van deeltjies in die vloeistof, en om die sedimentasiekoëffisiënt en buigsdigtheid van die monster te skei. Dit word wyd gebruik in die bedryf-ingenieurswese en speel 'n baie belangrike rol.

Industriële sentrifugemasjien is in Europa gebore. Byvoorbeeld, in die middel van die 19de eeu, drie voet sentrifuge vir tekstieldehidrasie en boonste skorsingsentrifuges vir die skei van kristallyne suiker in suikerfabrieke verskyn. agtereenvolgens. Hierdie vroegste sentrifuges is gebruik en handmatige slagting. As gevolg van die verbetering van die slag-ontlaai-meganisme, het sentrifuges wat kon bedryf, voortdurend in die dertigerjare verskyn, en die tussentydse bedryfsentrifuge is ook ontwikkel as gevolg van die verwesenliking van outomatiese beheer.

Volgens die struktuur- en skeidingsvereistes,Industriële sentrifuge tipesKan in drie kategorieë verdeel word:Sentrifugale filter, Sedimentasie-sentrifuges en skeiers. 'N Sentrifuge het 'n silinder, genaamd roltrom, wat met hoë spoed rondom die as draai en gewoonlik deur 'n elektriese motor aangedryf word. Nadat die skorsing (of emulsie) by die roltrom gevoeg is, dit word vinnig aangedryf om teen dieselfde spoed as die trom te draai, en die komponente word afsonderlik geskei en ontslaan onder die aksie van sentrifugale krag. Oor die algemeen, hoe hoër die tromsnelheid, hoe beter die skeidingseffek.

Die werksbeginsel van industriële sentrifuge-masjien het twee soorte: sentrifugale filtrasie en sentrifugale sedimentasie. Sentrifugale filtrasie is om die sentrifugale druk te maak wat deur die skorsing onder die sentrifugale kragveld op te tree mm, sodat die vloeistof deur die filtermedium gaan om filtraat te word, terwyl die soliede deeltjies op die oppervlak van die filtermedium vasgekeer word, sodoende vloeistof en soliede skeiding besef. Sentrale sedimentasie gebruik die beginsel van vinnige sedimentasie en stratifikasie van komponente met verskillende digthede van skorsings (of emulsies) in 'n sentrifugale kragveld om vloeibare vasgestelde (of vloeibare vloeibare) skeiding te bereik. Daar is ook 'n ander tipeSentrifugse skeidingstoerustingVir eksperimentele analise, wat gebruik kan word vir vloeibare verduideliking en vaste deeltjie verryking. Hierdie tipe skeier het verskillende strukturele soorte wat onder normale druk, vakuum en vriestoestande werk.

Dit verteenwoordig die verhouding van die sentrifugale krag tot die swaartekrag van die materiaal wat in die roltrom geskei moet word. Hoe groter die skeidingsfaktor, hoe vinniger die skeiding en hoe beter die skeidingseffek. Die skeidingsfaktor van industriële sentrifuge-masjien is oor die algemeen 100 tot 20 000, terwyl die skeidingsfaktor van ultra-spoed buisskeiers so hoog as 62,000 kan wees, en die skeidingsfaktor van ultra-spoedskeiers vir ontleding kan tot 610,000 wees. 'N Ander faktor wat die verwerkingskapasiteit van 'n industriële sentrifuge-masjien bepaal, is die werkgebied van die roltrom. Hoe groter die werkgebied, hoe groter die verwerkingsvermoë.